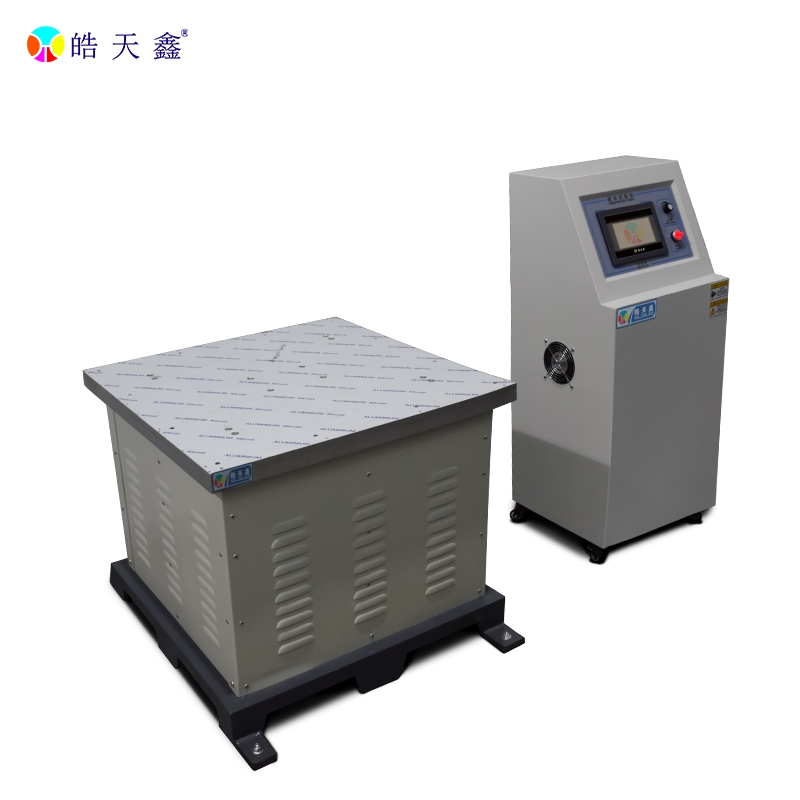

產品列表 / products

在高頻電磁振動臺的運行體系中,“電磁驅動” 是實現高頻、高精度振動輸出的核心動力來源,其本質是通過電磁感應原理將電能高效轉化為機械能,進而驅動臺面產生符合測試需求的振動波形。這一技術突破了傳統機械驅動(如偏心輪、凸輪)在高頻段的性能局限,成為振動測試設備實現 0.1Hz-10000Hz 超寬頻響應的關鍵,其原理可從核心部件、能量轉換、控制邏輯三方面深度解析。

從核心部件構成來看,高頻電磁振動臺的電磁驅動系統主要由永磁體磁路、動圈組件、導向機構三大模塊組成,三者協同實現穩定動力輸出。其中,永磁體磁路采用稀土永磁材料(如釹鐵硼)構建固定磁場,通過特殊磁路設計(如內外磁軛結構)在氣隙中形成均勻、高強度的磁場,氣隙磁感應強度可達 1.2T-1.5T,為驅動提供基礎磁場環境;動圈組件由漆包銅線繞制而成,固定在振動臺臺面下方并部分嵌入磁路氣隙中,其線圈匝數與線徑需根據設備額定推力(通常為 500N-5000N)精準設計;導向機構則采用柔性支撐或直線軸承,確保動圈僅沿軸向(振動方向)運動,限制徑向偏移,保障振動精度。

從能量轉換過程來看,電磁驅動遵循 “安培力定律” 實現電能到機械能的轉化。當高頻電磁振動臺啟動時,控制系統根據預設振動參數(如頻率、加速度、振幅)輸出交變電流,該電流通入動圈后,處于固定磁場中的動圈會因 “通電導體在磁場中受力” 產生軸向推力,推力大小遵循公式 F=BIL(B 為氣隙磁感應強度,I 為線圈電流,L 為線圈有效長度)。由于輸入電流為交變信號(如正弦波、隨機波),動圈所受推力的方向與大小會隨電流變化同步改變,進而帶動振動臺臺面產生往復運動,形成所需的振動波形。例如,當輸入 2000Hz 正弦電流時,動圈每秒會產生 2000 次往復推力,驅動臺面輸出 2000Hz 的高頻振動,加速度可根據電流強度調節至 50g-100g,滿足半導體芯片、汽車零部件等高精度測試需求。